Naročite se na naša družbena omrežja za hitre objave

Uvod v lasersko obdelavo v proizvodnji

Tehnologija laserske obdelave je doživela hiter razvoj in se pogosto uporablja na različnih področjih, kot so vesoljska in vesoljska industrija, avtomobilska industrija, elektronika in druga. Igra pomembno vlogo pri izboljšanju kakovosti izdelkov, produktivnosti dela in avtomatizacije, hkrati pa zmanjšuje onesnaževanje in porabo materialov (Gong, 2012).

Laserska obdelava kovinskih in nekovinskih materialov

Primarna uporaba laserske obdelave v zadnjem desetletju je bila pri kovinskih materialih, vključno z rezanjem, varjenjem in oblaganjem. Vendar pa se področje širi tudi na nekovinske materiale, kot so tekstil, steklo, plastika, polimeri in keramika. Vsak od teh materialov odpira priložnosti v različnih panogah, čeprav imajo že uveljavljene tehnike obdelave (Yumoto et al., 2017).

Izzivi in inovacije pri laserski obdelavi stekla

Steklo s široko uporabo v panogah, kot so avtomobilska industrija, gradbeništvo in elektronika, predstavlja pomembno področje za lasersko obdelavo. Tradicionalne metode rezanja stekla, ki vključujejo orodja iz trdih zlitin ali diamantov, so omejene zaradi nizke učinkovitosti in grobih robov. Nasprotno pa lasersko rezanje ponuja učinkovitejšo in natančnejšo alternativo. To je še posebej očitno v panogah, kot je proizvodnja pametnih telefonov, kjer se lasersko rezanje uporablja za pokrove objektivov kamer in velike zaslone (Ding et al., 2019).

Laserska obdelava visokokakovostnih vrst stekla

Različne vrste stekla, kot so optično steklo, kremenovo steklo in safirno steklo, predstavljajo edinstvene izzive zaradi svoje krhkosti. Vendar pa so napredne laserske tehnike, kot je femtosekundno lasersko jedkanje, omogočile natančno obdelavo teh materialov (Sun & Flores, 2010).

Vpliv valovne dolžine na laserske tehnološke procese

Valovna dolžina laserja pomembno vpliva na proces, zlasti pri materialih, kot je konstrukcijsko jeklo. Laserji, ki oddajajo v ultravijoličnem, vidnem, bližnjem in oddaljenem infrardečem območju, so bili analizirani glede na njihovo kritično gostoto moči za taljenje in izhlapevanje (Lazov, Angelov in Teirumnieks, 2019).

Različne aplikacije, ki temeljijo na valovnih dolžinah

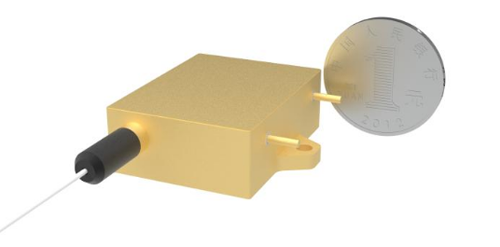

Izbira valovne dolžine laserja ni poljubna, temveč je zelo odvisna od lastnosti materiala in želenega rezultata. UV laserji (s krajšimi valovnimi dolžinami) so na primer odlični za natančno graviranje in mikroobdelavo, saj lahko ustvarijo finejše podrobnosti. Zaradi tega so idealni za polprevodniško in mikroelektronsko industrijo. Nasprotno pa so infrardeči laserji zaradi svoje globlje penetracije učinkovitejši za obdelavo debelejših materialov, zaradi česar so primerni za težko industrijsko uporabo. (Majumdar & Manna, 2013). Podobno zeleni laserji, ki običajno delujejo pri valovni dolžini 532 nm, najdejo svojo nišo v aplikacijah, ki zahtevajo visoko natančnost z minimalnim toplotnim vplivom. Še posebej so učinkoviti v mikroelektroniki za naloge, kot je oblikovanje vezij, v medicinskih aplikacijah za postopke, kot je fotokoagulacija, in v sektorju obnovljivih virov energije za izdelavo sončnih celic. Zaradi edinstvene valovne dolžine so zeleni laserji primerni tudi za označevanje in graviranje različnih materialov, vključno s plastiko in kovinami, kjer sta zaželena visok kontrast in minimalna poškodba površine. Ta prilagodljivost zelenih laserjev poudarja pomen izbire valovne dolžine v laserski tehnologiji, kar zagotavlja optimalne rezultate za specifične materiale in aplikacije.

The525nm zeleni laserje specifična vrsta laserske tehnologije, za katero je značilna izrazita emisija zelene svetlobe pri valovni dolžini 525 nanometrov. Zeleni laserji pri tej valovni dolžini se uporabljajo pri fotokoagulaciji mrežnice, kjer sta koristni njihova visoka moč in natančnost. Prav tako so potencialno uporabni pri obdelavi materialov, zlasti na področjih, ki zahtevajo natančno obdelavo z minimalnim toplotnim vplivom..Razvoj zelenih laserskih diod na GaN substratu v c-ravnini za daljše valovne dolžine pri 524–532 nm pomeni pomemben napredek v laserski tehnologiji. Ta razvoj je ključnega pomena za aplikacije, ki zahtevajo specifične valovne značilnosti.

Neprekinjeni valovni in modelno zaklenjeni laserski viri

Za lasersko dopiranje sončnih celic s selektivnim sevalnikom se upoštevajo laserski viri z neprekinjenim valovanjem (CW) in kvazi-CW laserji z zaklenjenim modelom pri različnih valovnih dolžinah, kot so bližnji infrardeči (NIR) pri 1064 nm, zeleni pri 532 nm in ultravijolični (UV) pri 355 nm. Različne valovne dolžine vplivajo na prilagodljivost in učinkovitost proizvodnje (Patel et al., 2011).

Eksimerni laserji za materiale s širokopasovno režo

Eksimerni laserji, ki delujejo na UV valovni dolžini, so primerni za obdelavo materialov s širokim pasovnim razmikom, kot so steklo in polimeri, ojačani z ogljikovimi vlakni (CFRP), saj ponujajo visoko natančnost in minimalen toplotni vpliv (Kobayashi et al., 2017).

Nd:YAG laserji za industrijsko uporabo

Nd:YAG laserji se zaradi svoje prilagodljivosti glede nastavljanja valovnih dolžin uporabljajo v širokem spektru aplikacij. Njihova sposobnost delovanja pri 1064 nm in 532 nm omogoča prilagodljivost pri obdelavi različnih materialov. Valovna dolžina 1064 nm je na primer idealna za globoko graviranje kovin, medtem ko valovna dolžina 532 nm zagotavlja visokokakovostno površinsko graviranje plastike in prevlečenih kovin (Moon et al., 1999).

→Sorodni izdelki:CW diodno črpani trdno-tesni laser z valovno dolžino 1064 nm

Visokozmogljivo vlakneno lasersko varjenje

Laserji z valovnimi dolžinami blizu 1000 nm, ki imajo dobro kakovost žarka in veliko moč, se uporabljajo pri varjenju kovin z laserjem tipa "ključavnica". Ti laserji učinkovito uparjajo in talijo materiale, kar ustvarja visokokakovostne zvare (Salminen, Piili in Purtonen, 2010).

Integracija laserske obdelave z drugimi tehnologijami

Integracija laserske obdelave z drugimi proizvodnimi tehnologijami, kot sta oblaganje in rezkanje, je privedla do učinkovitejših in vsestranskih proizvodnih sistemov. Ta integracija je še posebej koristna v panogah, kot sta izdelava orodij in matric ter popravilo motorjev (Nowotny et al., 2010).

Laserska obdelava na novih področjih

Uporaba laserske tehnologije se razteza na nova področja, kot so industrija polprevodnikov, zaslonov in tankih filmov, ter ponuja nove zmogljivosti in izboljšuje lastnosti materialov, natančnost izdelkov in delovanje naprav (Hwang et al., 2022).

Prihodnji trendi v laserski obdelavi

Prihodnji razvoj tehnologije laserske obdelave je osredotočen na nove tehnike izdelave, izboljšanje kakovosti izdelkov, inženiring integriranih večmaterialnih komponent ter povečanje ekonomskih in postopkovnih koristi. To vključuje hitro lasersko izdelavo struktur z nadzorovano poroznostjo, hibridno varjenje in lasersko profilno rezanje kovinskih plošč (Kukreja et al., 2013).

Tehnologija laserske obdelave s svojimi raznolikimi aplikacijami in nenehnimi inovacijami oblikuje prihodnost proizvodnje in obdelave materialov. Zaradi svoje vsestranskosti in natančnosti je nepogrešljivo orodje v različnih panogah, ki premika meje tradicionalnih proizvodnih metod.

Lazov, L., Angelov, N. in Teirumnieks, E. (2019). METODA ZA PREDHODNO OCENJEVANJE KRITIČNE GOSTOTE MOČI V LASERSKIH TEHNOLOŠKIH PROCESIH.OKOLJE. TEHNOLOGIJE. VIRI. Zbornik mednarodne znanstveno-praktične konference. Povezava

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A. in Bovatsek, J. (2011). Visokohitrostna izdelava sončnih celic s selektivnim oddajnikom in laserskim dopiranjem z uporabo 532 nm neprekinjenega valovanja (CW) in modelno zaklenjenih kvazi-CW laserskih virov.Povezava

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J., & Mizoguchi, H. (2017). Visokozmogljivi laserji DUV za obdelavo stekla in CFRP.Povezava

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J. in Kim, K.-S. (1999). Učinkovito podvojitev frekvence znotraj votline z difuzivno reflektorsko diodo s stranskim črpanjem Nd:YAG laserja z uporabo kristala KTP.Povezava

Salminen, A., Piili, H., & Purtonen, T. (2010). Značilnosti visokozmogljivega laserskega varjenja vlaken.Zbornik prispevkov Inštituta strojnih inženirjev, del C: Časopis za strojništvo, 224, 1019–1029.Povezava

Majumdar, J. in Manna, I. (2013). Uvod v lasersko podprto izdelavo materialov.Povezava

Gong, S. (2012). Raziskave in uporaba napredne tehnologije laserske obdelave.Povezava

Yumoto, J., Torizuka, K. in Kuroda, R. (2017). Razvoj testne naprave za lasersko proizvodnjo in podatkovne baze za lasersko obdelavo materialov.Pregled laserskega inženirstva, 45, 565–570.Povezava

Ding, Y., Xue, Y., Pang, J., Yang, L.-j., & Hong, M. (2019). Napredek v tehnologiji spremljanja in situ za lasersko obdelavo.SCIENTIA SINICA Physica, Mechanica & Astronomica. Povezava

Sun, H. in Flores, K. (2010). Mikrostrukturna analiza lasersko obdelanega kovinskega stekla na osnovi Zr.Metalurške in materialne transakcije A. Povezava

Nowotny, S., Muenster, R., Scharek, S. in Beyer, E. (2010). Integrirana laserska celica za kombinirano lasersko oblaganje in rezkanje.Avtomatizacija montaže, 30(1), 36–38.Povezava

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P. in Rao, BT (2013). Nove tehnike laserske obdelave materialov za prihodnje industrijske aplikacije.Povezava

Hwang, E., Choi, J. in Hong, S. (2022). Novi lasersko podprti vakuumski postopki za ultra precizno proizvodnjo z visokim izkoristkom.Nanoskal. Povezava

Čas objave: 18. januar 2024